質(zhì)量立命��,以質(zhì)取勝��。金鉬集團(tuán)牢固樹立全員質(zhì)量意識(shí)��,通過開展QC(即質(zhì)量管理)小組課題攻關(guān)��、創(chuàng)建質(zhì)量信得過班組��,協(xié)同合作��、集思廣益,下大力氣解決生產(chǎn)現(xiàn)場難點(diǎn)��、堵點(diǎn)問題��,不斷提升產(chǎn)品質(zhì)量��、服務(wù)質(zhì)量和工作質(zhì)量��,助力企業(yè)以質(zhì)量贏得市場、提升效益��,推進(jìn)高質(zhì)量發(fā)展行穩(wěn)致遠(yuǎn)��。日前��,該集團(tuán)榮獲2022—2023年度有色金屬行業(yè)一級(jí)QC小組1個(gè)��,二級(jí)QC小組3個(gè)��,質(zhì)量信得過特級(jí)班組1個(gè)��、二級(jí)班組5個(gè)��。

金鉬集團(tuán)冶煉分公司焙燒QC小組以《提高氧化鉬產(chǎn)品的二氧化鉬指標(biāo)達(dá)標(biāo)率》課題成果��,榮摘有色行業(yè)一級(jí)QC小組��。該項(xiàng)目小組針對(duì)氧化鉬產(chǎn)品二氧化鉬含量高的問題��,通過全工藝流程分析��,利用樹圖列出末端原因��,逐一設(shè)計(jì)實(shí)驗(yàn)進(jìn)行要因確認(rèn)��。針對(duì)換熱風(fēng)機(jī)頻率過低��、原料結(jié)塊過多及換熱風(fēng)溫度過低三條要因��,制定對(duì)策實(shí)施表��,從工藝操作規(guī)程調(diào)整��、設(shè)施可操作性提高��、增設(shè)設(shè)備進(jìn)行原料處理��、管理考核方案細(xì)化等多個(gè)方面加以改進(jìn)提升��,使氧化鉬產(chǎn)品二氧化鉬含量得到大幅度降低��,節(jié)約了后續(xù)鉬鐵冶煉過程中硝石等補(bǔ)熱劑輔料的使用,減少了因硝石產(chǎn)生的氮氧化物廢氣��,在節(jié)能減排的同時(shí)��,創(chuàng)造經(jīng)濟(jì)效益33.26萬元��。

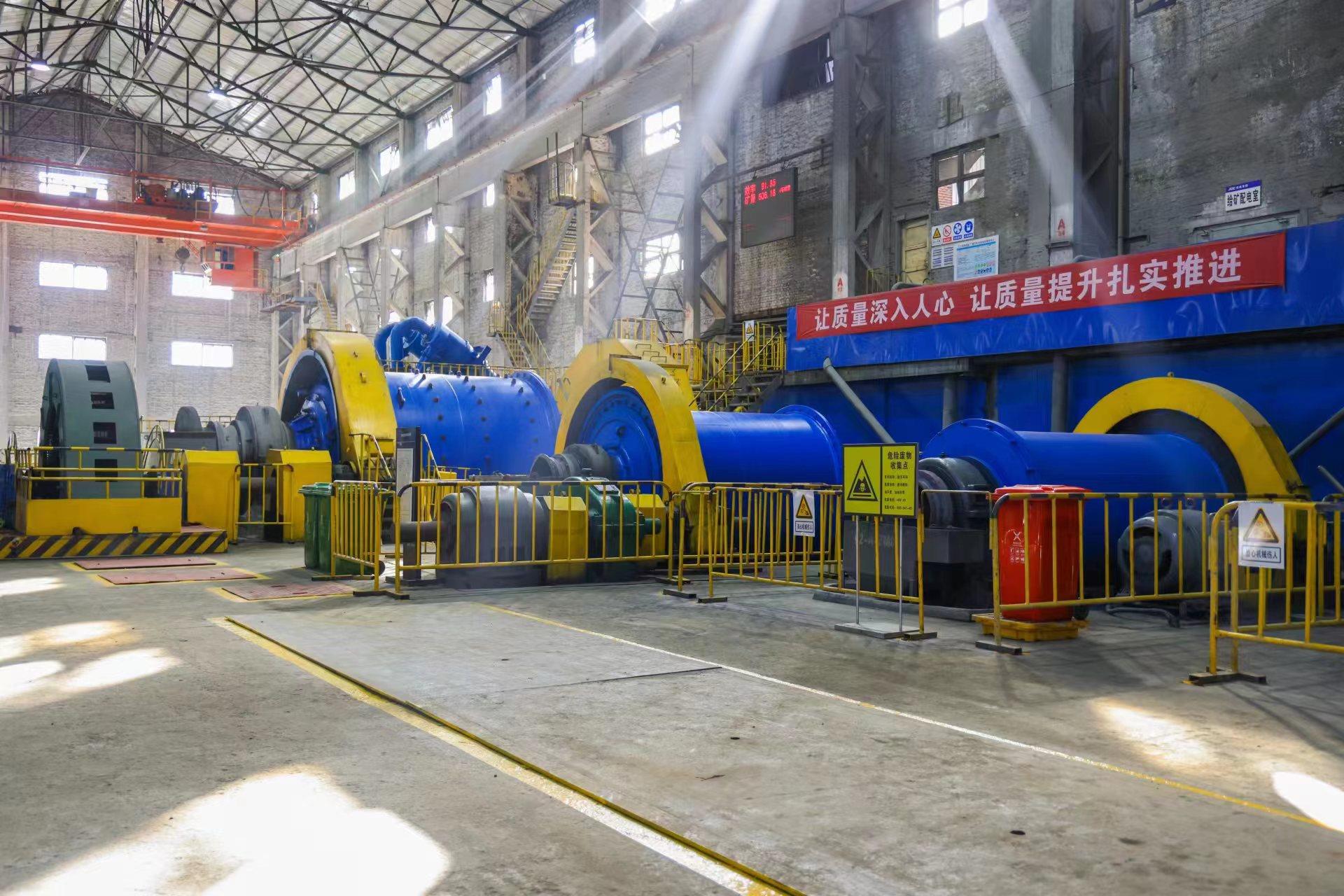

在榮獲的3個(gè)二級(jí)QC小組中��,金鉬集團(tuán)金屬分公司板材事業(yè)部奮起上進(jìn)QC小組完成的《提高鉬靶材產(chǎn)品R角一次檢驗(yàn)合格率》課題成果��,針對(duì)鉬靶材產(chǎn)品R角的合格率較低造成返工返修��,導(dǎo)致人工成本增加��、生產(chǎn)效率降低的生產(chǎn)難題��,通過分析原因��,實(shí)施增加R刀的入廠檢測及銑削工件預(yù)留足夠磨削余量等改善措施��,使R角的一次性檢驗(yàn)合格率達(dá)到75.3%��,產(chǎn)生經(jīng)濟(jì)效益7.1萬元��,節(jié)約返修時(shí)間2376小時(shí)。金鉬集團(tuán)礦山分公司質(zhì)控先鋒QC小組完成的《提高鉬精礦產(chǎn)品合格率》課題��,通過調(diào)研��、分析要因��,確定夏季高銅是影響鉬精礦產(chǎn)品合格率的主要癥結(jié)��,小組人員從工藝操作��、選礦設(shè)備��、選礦藥劑��、選礦用水等方面加以改進(jìn)��,2022年鉬精礦產(chǎn)品出廠合格率為100%��,重混率為0,未出現(xiàn)系統(tǒng)性夏季高銅現(xiàn)象��,全年節(jié)約藥劑成本136.11萬元��。金鉬集團(tuán)冶煉分公司綠水青山QC小組完成的《降低戈?duì)柲ぴO(shè)備故障次數(shù)》課題��,針對(duì)錸金屬回收工段和生產(chǎn)工業(yè)污水處理工段過濾酸堿性污水的關(guān)鍵設(shè)備——戈?duì)柲ぴO(shè)備在運(yùn)行中存在故障率高��、維修成本高��、影響程度高的“三高”問題��,小組成員運(yùn)用頭腦風(fēng)暴法��,按照“人��、機(jī)��、料��、測”查找分析原因��,梳理后繪制魚骨圖��,并根據(jù)六個(gè)末端因素制定要因確認(rèn)計(jì)劃表��,制定對(duì)策��,在實(shí)施過程中創(chuàng)新性采用磁力無密封泵��,突破性研制出了耐酸堿、易更換��、安裝便捷的新型濾芯結(jié)構(gòu)��,將戈?duì)柲す收下式档偷搅似骄?.2次/月以下��,年節(jié)約費(fèi)用約15萬元��。同時(shí)��,提高了冶煉分公司的污水處理效率��,釋放了鉬冶煉產(chǎn)能��。