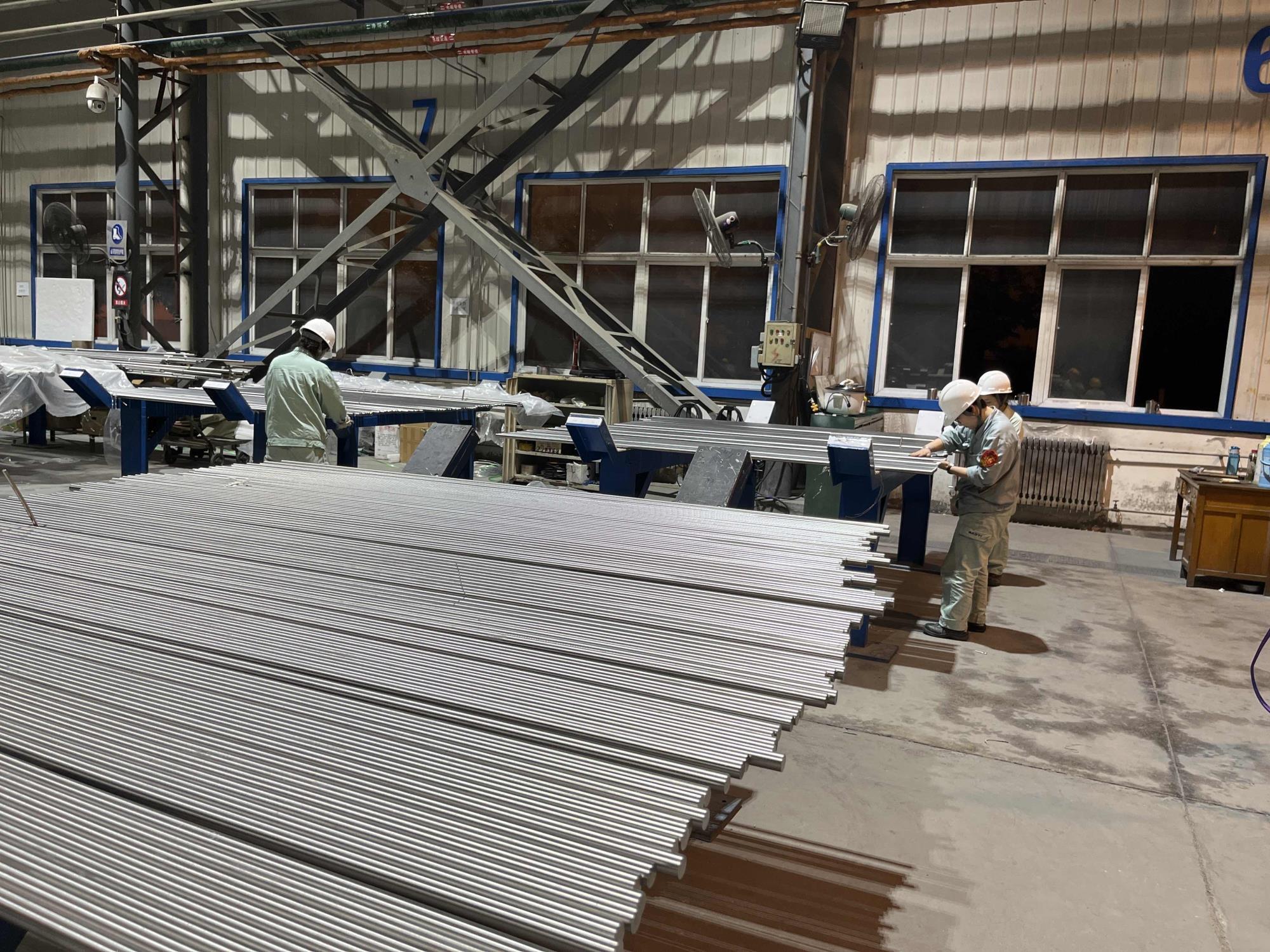

上半年�����,寶鈦集團(tuán)線材廠緊緊圍繞“守正創(chuàng)新�,嚴(yán)細(xì)管理,持續(xù)提升生產(chǎn)經(jīng)營業(yè)績”的工作主題����,克服合同交期集中���,突發(fā)疫情和人員嚴(yán)重短缺等不利因素�,搶抓棒絲材需求旺盛��,生產(chǎn)合同大幅增長的機(jī)遇����,加班加點(diǎn)搶生產(chǎn),全力以赴保交期�����,1~6月份棒絲材自主產(chǎn)量同比增長133%,利潤同比增長326%�,順利實(shí)現(xiàn)時(shí)間任務(wù)“雙過半”。

細(xì)化生產(chǎn)組織管理

寶鈦集團(tuán)線材廠以合同交期為依據(jù)細(xì)排周生產(chǎn)計(jì)劃����,制定各工序物料轉(zhuǎn)序節(jié)點(diǎn),嚴(yán)格考核�����,上半年周計(jì)劃完成率達(dá)到99%以上�����,物料下轉(zhuǎn)周期平均縮短10天左右��。熱軋車間整合人員��、裝備推行“兩班制�、連續(xù)式”生產(chǎn)組織模式,軋制通過量大幅提升����;后部產(chǎn)能瓶頸突出的棒絲、精整車間���,嚴(yán)格管控主要工序開停機(jī)時(shí)間��,提高有效作業(yè)時(shí)間����,切實(shí)提高工序通過量,主要工序通過量較去年同期實(shí)現(xiàn)翻倍增長����。上半年,棒絲材月平均自主產(chǎn)量突破100噸�,合同準(zhǔn)時(shí)交付率97%。

強(qiáng)化過程質(zhì)量管控

寶鈦集團(tuán)線材廠強(qiáng)化過程管控�����、深挖產(chǎn)品潛力�����,上半年產(chǎn)品成品率的組距達(dá)標(biāo)率較2021年提高16.7%�。優(yōu)化導(dǎo)衛(wèi)設(shè)計(jì)��,加強(qiáng)員工技能培訓(xùn)�����,粗軋、連軋一次通過率在2019~2021年3年連增的基礎(chǔ)上��,今年上半年分別提升0.15%和0.39%����,均創(chuàng)造歷史最好水平。制定《外委工藝紀(jì)律檢查制度》�,規(guī)范外委監(jiān)督機(jī)制,降低了外委質(zhì)量問題發(fā)生頻次�。試行“掛牌督辦”事項(xiàng)和重點(diǎn)工作領(lǐng)導(dǎo)負(fù)責(zé)制,有效減少低層次質(zhì)量問題�。

優(yōu)化設(shè)備改造提升

上半年,寶鈦集團(tuán)線材廠設(shè)備管理部門先后開展550粗軋機(jī)CK17進(jìn)口導(dǎo)衛(wèi)改進(jìn)�、中軋4架甩機(jī)架軋制輸送裝置優(yōu)化等熱軋線設(shè)備改造10余項(xiàng),進(jìn)一步提升軋件表面質(zhì)量和軋制通過率�,降低勞動強(qiáng)度,提高生產(chǎn)效率�。自主實(shí)施后部精整工序工裝及輔助裝置改進(jìn),完成醫(yī)療用棒材“V”型退火料槽的設(shè)計(jì)制作�,滿足高端醫(yī)療產(chǎn)品退火后棒材直線度不降低的工藝需求;圍繞航天航空緊固件用鈦合金大單重盤圓絲材研發(fā)項(xiàng)目����,積極推進(jìn)絲材拋光及檢測生產(chǎn)線����、涂覆生產(chǎn)線和高精度無心車組�����、井式熱處理爐等固定資產(chǎn)投資計(jì)劃����,滿足棒絲材新品研發(fā)和產(chǎn)業(yè)化發(fā)展需求,為棒絲材產(chǎn)業(yè)高質(zhì)量發(fā)展提供裝備保障����。

持續(xù)深化內(nèi)部管理

寶鈦集團(tuán)線材廠壓實(shí)安全主體責(zé)任,定期召開安全領(lǐng)導(dǎo)小組會議����,獨(dú)具特色開展“安全日”活動����,扎實(shí)開展安全生產(chǎn)隱患“大排查、大整治”��,啟動第五屆“百日安全無事故”競賽活動���,增強(qiáng)全員安全防范意識和隱患排查治理能力��,確保分廠安全無事故�����。高標(biāo)準(zhǔn)推進(jìn)生產(chǎn)現(xiàn)場管理����,根據(jù)精整廠房工序分區(qū)規(guī)劃,分區(qū)域設(shè)置安全圍欄�,制作熱拉區(qū)域透明圍擋隔離,配備石墨乳除塵設(shè)施�����,改善現(xiàn)場工作環(huán)境���,消除安全隱患�����,實(shí)現(xiàn)清潔化生產(chǎn)�。把創(chuàng)建文明單位作為全年重點(diǎn)工作��,對7個(gè)方面、41項(xiàng)工作和9項(xiàng)現(xiàn)場改善項(xiàng)目逐項(xiàng)細(xì)化�����、分解�、落實(shí),積極推進(jìn)文明單位創(chuàng)建活動�。